無電解ニッケルメッキとは?特徴や色、他の表面処理との違いも解説

目次

無電解ニッケルメッキとは?

無電解ニッケルメッキとは、電気を使用せずに化学反応を利用して金属表面にニッケルの被膜を形成する表面処理方法です。本記事では無電解ニッケルメッキの特性や用途は何か、他の表面処理との違いは何かといった視点でご紹介します。無電解ニッケルメッキや表面処理の選定にお困りの方の一助になりましたら幸いです。

無電解ニッケルメッキの特徴・用途

無電解ニッケルメッキの特徴は、電気メッキとは異なり複雑な形状部品に対しても均一にメッキ処理を行えます。また、リンの含有率によって異なる特性を得ることができます。例えば、リンを約10%以上含む無電解ニッケルメッキは、非磁性膜として利用可能な上、高い耐食性を得ることができます。用途は、エンジン部品、金型、電気電子部品から食品業界の部品まで多岐にわたって使用されています。

無電解ニッケルメッキの種類

無電解ニッケルメッキは、大きく分けるとリンの含有量の違いで分類されます。リン含有量は、一般的に「低リン」「中リン」「高リン」の3つに分けられ、リンの割合によって膜の特性が異なります。下表に3種類の特徴をまとめました。

| 種類 | リン含有量 | 主な特性 | 主な用途 |

|---|---|---|---|

| 低リン系 | 約1~4% | 硬度、耐摩耗性向上 はんだ付け性も良い |

金型、エンジン部品 |

| 中リン系 | 約5~9% | 耐食性、硬度、加工性などのバランスが良い | FA、機械部品 |

| 高リン系 | 約10~13% | 耐食性が非常に高く、腐食環境での使用に良い。非磁性の性質を持つ。 | 医療、食品業界の部品など |

無電解ニッケルメッキのメリット・デメリット

無電解ニッケルメッキには多くのメリットがある一方で、理解しておきたいデメリットも存在します。

無電解ニッケルメッキのメリット

-

●形状が複雑でも均一な膜厚・寸法精度維持

化学反応で均一に被膜が析出するため、凹凸や穴のある複雑形状の部品でも均一に膜厚を形成することが可能です。また、特に低リン系は均一な膜厚と薄膜メッキにより精密部品でも寸法許容範囲を維持しやすいです。 -

●高い耐食性

リンを含むニッケル被膜は耐食性が高く、特に高リン系では化学薬品や酸、アルカリに対しても強い耐性をもちます。 -

●高い硬度・耐摩耗性

熱処理を行うことで被膜の硬度が増し、耐摩耗性が向上します。 - ●非磁性の性質

高リン系は非磁性膜として使用できるため、磁性を嫌う用途での利用も可能です。 -

●電磁波遮断性の性質

電波・磁波を遮断する特性があります。この特性を生かして、例えば電磁波バリアの目的で電子デバイスや家電製品の筐体・カバーとして使用されることがあります。

無電解ニッケルメッキのデメリット(電解ニッケルメッキとの比較)

電解ニッケルメッキに比べると還元剤などの薬品コストや浴の管理(温度、pHなど)や制御が求められるためコスト高になる場合があります。ただ、最近ではメッキ不具合のリスクを考えて無電解をスタンダードにしている事業者もあり、その結果量産効果で無電解の方が安い場合もあります。このように、電解ニッケルメッキと比べてデメリットは少ないです。

無電解ニッケルメッキと他の表面処理との違い

| 表面処理 | 目的 | 特徴 | 用途例 | 外観 |

|---|---|---|---|---|

| 無電解ニッケルメッキ | 防食性、耐摩耗性、電磁波遮断性、はんだ付け性 | 化学反応を利用してニッケル被膜を形成、複雑形状でも均一にめっき可能、熱処理で硬度向上可能 | シャフト、機械部品(精密部品も)、電気電子部品、複雑形状の部品など |

|

| 電解ニッケルメッキ | 防食性、装飾 | 電気分解によってニッケル被膜を形成、無電解に比べ低コスト、複雑形状ではムラが起きやすい | シンプルな形状の機械部品など | 省略 |

| 硬質クロムメッキ | 耐摩耗性優秀 | 電解プロセスでクロム被膜を形成、硬度が高い、膜厚制御が難しく複雑形状は要注意 | シリンダ、ロール、ピストンなど |

|

| アルマイト | 防食性、耐摩耗性電気伝導性がない耐熱性 | アルミニウムを陽極酸化処理し、表面に酸化被膜を形成、着色や光沢処理が可能 、アルミニウム専用 | アルミ筐体、外装部品など |

|

よくある質問(FAQ)

無電解ニッケルメッキについてよくある質問はこちらです。

Q1.無電解ニッケルメッキしても錆びることはあるのか?

錆びにくいとされていますが、絶対に錆びないという訳ではありません。無電解ニッケルメッキはリンを含有した被膜を形成することで高い耐食性を発揮します。特に高リン系の場合は錆びにくい傾向にあります。ただ、使用環境が海水、強酸やアルカリのある過酷な状況ですと腐食が進行することはあります。

Q2.無電解ニッケルメッキと電解ニッケルメッキの違いは何か?

大きな違いは、メッキ方法が電気分解か化学反応かという点です。無電解ニッケルメッキは還元剤(次亜リン酸塩)によりメッキさせるため、複雑な形状でも均一にメッキ処理が可能です。一方コストは電解ニッケルメッキよりかかる場合があります。

Q3.無電解ニッケルメッキ処理後に熱処理をしても問題ないのか?

基本的には問題ないです。熱処理を行うことで膜の硬度が高まり、耐摩耗性を向上させられます。ただし、熱処理の条件によって膜の特性が変わりますので、専門業者と相談しながら最適な条件を設定してください。

Q4.結局のところ無電解ニッケルメッキの用途は?

無電解ニッケルメッキは防食性、耐摩耗性、電磁波遮断性、非磁性の性質(※高リン系)、はんだ付け性向上など様々な特性があります。これを活かして様々な用途で使用されています。FA装置(シャフト、ガイドなど)、金型・精密機械部品、電気電子部品(はんだ付け性の向上や非磁性が求められる用途)、食品業界(耐食性が求められる用途)、自動車(エンジン部品)など。

Q5.無電解ニッケルメッキの導電性は?

基本的には導電性を持ちます。

ただし、リンの含有量が高くなるほど抵抗が大きくなり、若干導電性が低下する傾向があります。

Q6.無電解ニッケルメッキの膜厚はどのくらいか?

膜厚は、5~25μm程度で施工されることが多いです。高い耐食性を求める場合には30μm以上の膜厚で施工されることもあります。FA部品を主に扱うミスミCナビでは3~8μm程度の薄膜施工となります。

Q7.無電解ニッケルメッキの硬度は?

無電解ニッケルメッキの硬度は、リン含有量や熱処理の有無で変わりますが、ビッカース硬さ(HV)で、およそ300~600程度、熱処理をすると800~1000近くまで増すことがあります。

Q8.無電解ニッケルメッキの耐食性は?

耐食性は非常に良いです。特に高リン系は電解ニッケルメッキや硬質クロムメッキなどと比較しても高いです。ただし、先述の通り過酷な環境下(海水、強酸、強アルカリなど)では腐食することがあります。

Q9.無電解ニッケルメッキの色は?

外観はシルバーグレーに近く、若干の光沢(金属色に近い光沢)を持つのが一般的です。

無電解ニッケルメッキ品をはじめ加工部品を簡単手配

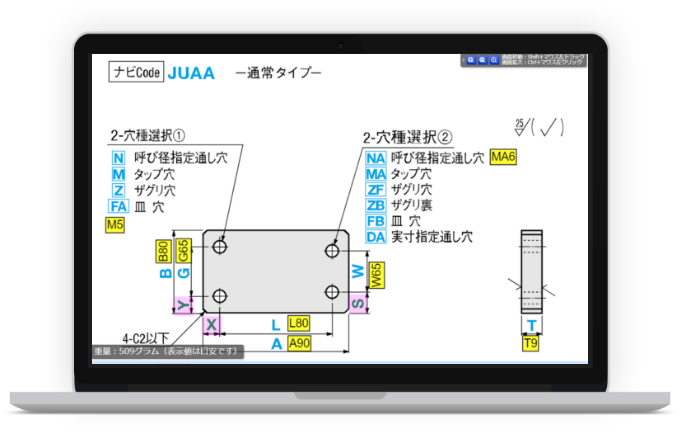

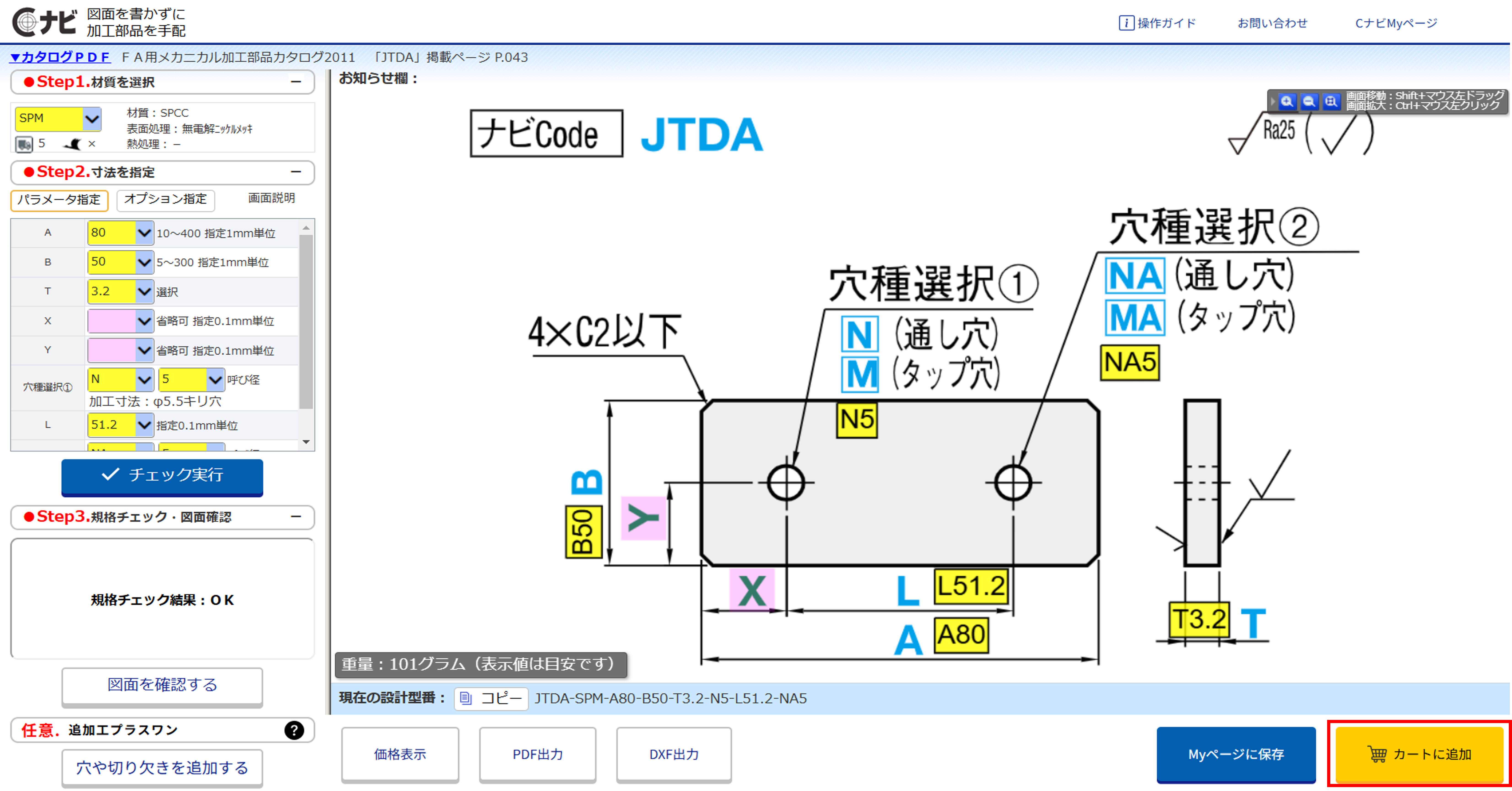

加工部品手配の際、表面処理や熱処理などの専門業者選定や見積もり依頼など面倒な手間が発生していませんか?ミスミCナビなら表面処理や熱処理も含め加工部品をワンストップで手配が可能です。

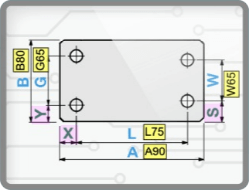

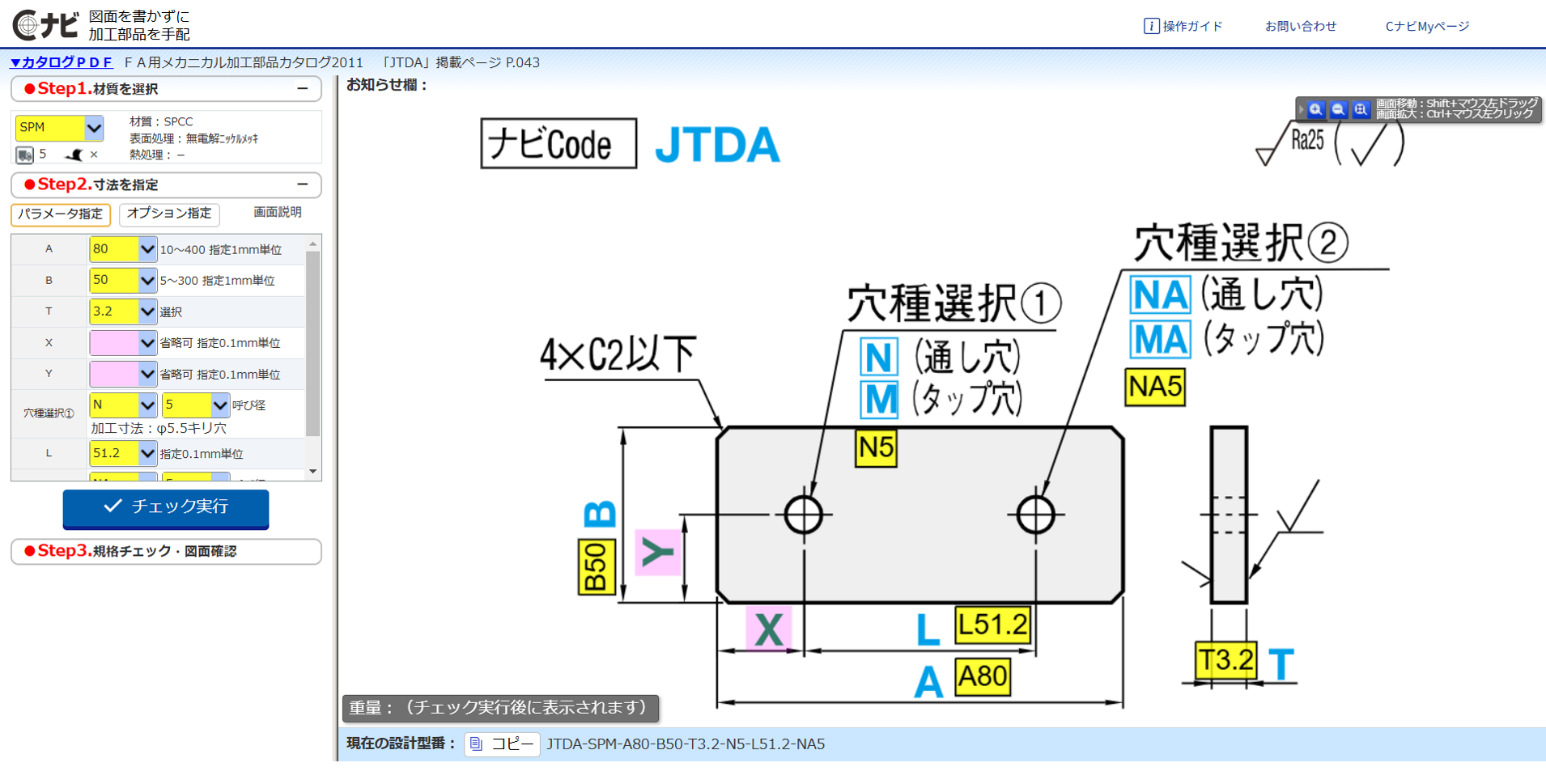

Cナビは、Web画面上で材質、表面処理、熱処理をプルダウンから選び、寸法を手入力するだけで価格・納期が即時に分かり、そのまま注文へと進めます。普段図面を描かない方でも簡単に設計・手配が可能です。

使い方の流れはシンプルで、注文までたったの3ステップです。

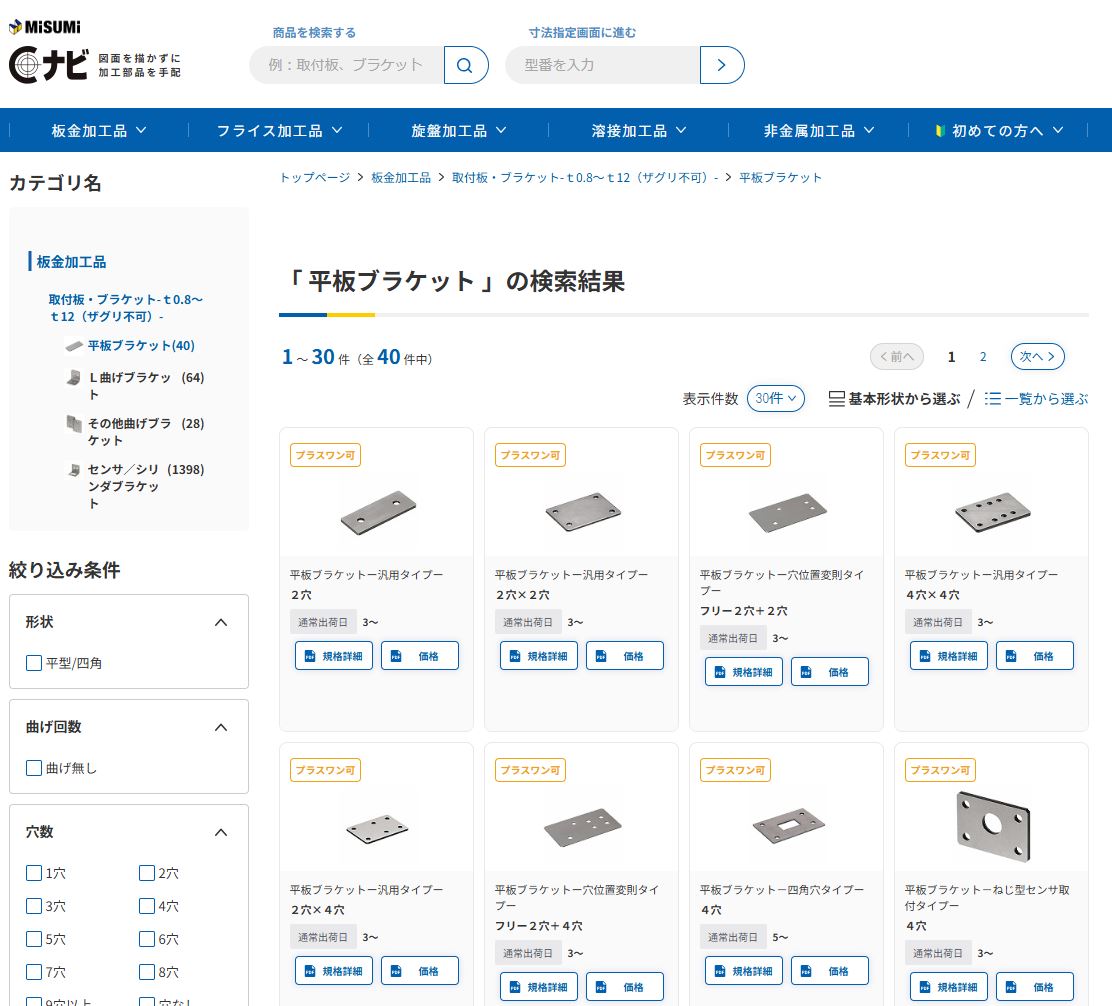

ステップ1:商品を選ぶ

商品一覧のページからご希望の商品を選択します。

ステップ2:画面上で材質・表面処理、寸法入力

寸法は最小0.1mm単位から指定可能です。寸法入力完了後にチェック実行を行えば、価格・納期、さらに簡易図面がその場で確認できます!

ステップ3:カートに追加してそのままミスミサイトから注文

右下黄色のボタンをクリックしてミスミサイトから注文

ミスミCナビで加工部品を面倒な手間なく手配してみませんか。

まとめ

無電解ニッケルメッキは、電気を使わず化学反応で金属表面に均一なニッケル-リンの合金被膜を形成する表面処理技術です。特に複雑な形状の部品でも均一な膜厚を実現でき、耐食性や耐摩耗性、非磁性など多様な特性を持つことから、一般的な機械部品はもちろん精密部品や電気電子部品など幅広い用途で活用されています。リン含有量によって「低リン」「中リン」「高リン」の3種類に分類され、用途に応じた特性選択が可能です。一方で、電解メッキに比べコストが高くなる場合があります。他の表面処理と比較すると、一般的な用途から高精度で耐食性が求められる用途まで幅広く活用ができます。

また、加工部品(板金 フライス 旋盤 溶接 非金属)の調達はミスミCナビが便利です。画面上で寸法を直接入力するだけで加工部品を簡単に手配することが可能です(詳細はこちら>)。設計・調達における面倒な手間を削減できますので、ぜひご活用ください。本記事がプーリ選定の一助になれば幸いです。